Per sviluppare le nuove gamme di veicoli, Renault Trucks ha condotto i test più severi della sua storia, sia su strada sia presso il proprio centro prove a La Valbonne utilizzando anche le più sofisticate tecnologie informatiche di progettazione assistita. Diamo uno sguardo alle principali fasi coinvolte nello sviluppo di questi nuovi camion.

La simulazione informatica

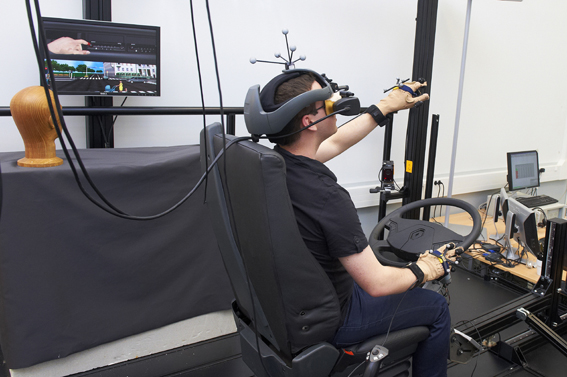

La simulazione viene utilizzata nella fase iniziale dello sviluppo di un camion, prima ancora che il suo design sia stato definito sia in interno che nell’esterno del veicolo. Utilizzando un casco e dei guanti speciali, la piattaforma di realtà virtuale può simulare la visibilità, tenendo conto di altezza e corporatura dell’autista, dell’ergonomia dei comandi, del comfort e della qualità di guida e di riposo. «Fin dall’inizio del progetto, ben prima del completamento del primo prototipo, la piattaforma di realtà virtuale ha permesso di definire le forme e la disposizione dei comandi sulla plancia oltre agli spazi di stoccaggio, alla dimensione del parabrezza e al posizionamento degli specchi retrovisori», spiega Thierry Hours, Vicepresidente incaricato del rinnovo delle gamme Cava-Cantiere, Edilizia e Lunga Distanza di Renault Trucks. In linea con i più elevati standard utilizzati nel mondo automobilistico, questi strumenti hanno un ruolo essenziale anche nella produzione propriamente detta: «Prendete le cabine, ad esempio – spiega Hours – grazie alle simulazioni, non abbiamo avuto la necessità di creare dei prototipi. Ci hanno permesso di passare direttamente allo stadio di preproduzione.». Tutte le informazioni raccolte durante le simulazioni e i primi giri di prova sono state utili a fornitori e personale degli stabilimenti di produzione per sviluppare sia i processi produttivi sia le procedure di manutenzione dei veicoli per la rete Renault Trucks.

Modellizzazione 3-D o stereolitografia

Per sviluppare gli interni delle cabine della propria nuova gamma, Renault Trucks ha impiegato la stereolitografia, utilizzata anche in Formula 1, una tecnologia, basata su un principio simile a quello della Stampa 3D, che utilizza file informatici per produrre parti prototipo in poche ore e senza utensili di fabbricazione. Il componente si forma in un bagno di resina mediante solidificazione e tramite l’aiuto di un laser. Al termine del processo tale componente risulta totalmente privo di difetti. «Questa tecnologia ha apportato grande flessibilità e affidabilità – spiega Hours – ci ha permesso, ad esempio, di testare e modificare velocemente gli elementi del cruscotto, senza la necessità di produrre gli strumenti di produzione fino a quando non siamo rimasti totalmente soddisfatti del risultato,che era in linea con le nostre richieste.»

La camera elettromagnetica

Anche se non ce ne rendiamo conto, i campi elettromagnetici si incontrano un po’ ovunque sulle strade: ai caselli, sotto i cavi dell’alta tensione, ecc. Per consentire all’elettronica di bordo del veicolo di operare con la massima affidabilità, Renault Trucks ha sviluppato una procedura di prova completa: una camera elettromagnetica che controlla la compatibilità elettromagnetica dei veicoli e garantisce loro l’immunità: un cubo di metallo con pareti ricoperte da coni in poliuretano con fibra di carbonio per evitare i campi elettromagnetici. All’interno, i veicoli vengono sottoposti a campi elettromagnetici simulando tutti i tipi di interferenza possibile: da più di 100 V/m generati da antenne su frequenze da 100 kHz a 3 GHz. Un ulteriore test, di natura opposta, inoltre, assicura che il veicolo non disturbi il proprio ambiente o il proprio funzionamento.

Prove su strada e sui banchi prova

Per le proprie nuove gamme, Renault Trucks ha realizzato 10 milioni di chilometri di test su strada. Prima di tutto, però, vi sono state le prove di resistenza sulla pista. «In venti settimane, il veicolo subisce l’equivalente delle sollecitazioni di tutta una vita» spiega sempre Hours. I veicoli sono testati a La Valbonne, nel Centro prove di Renault Trucks, dove circolano a 90 km/h su un circuito, poi su piste, che simulano condizioni estreme e impongono importanti deformazioni al telaio e alla cabina. L’obiettivo di queste prove è collaudare il veicolo in tutte le condizioni, soprattutto le più estreme. Quando un pezzo si rompe, viene analizzato, modificato, poi di nuovo testato dagli ingegneri, affinché la qualità finale sia ottimale.

I test di affidabilità consentono di sottoporre ogni elemento del veicolo a un utilizzo tipico. Il telaio, i circuiti pneumatici ed elettrici e la cabina sono sollecitati in torsione e vibrazione sui banchi prova. I motori accumulano le ore di resistenza sui banchi prova in tutte le situazioni d’uso durante la marcia. Anche la vita a bordo non è stata trascurata e alcuni test mettono a dura prova l’apertura e la chiusura delle porte e della calandra.

L’insieme dei componenti elettronici viene rigorosamente collaudato su un banco speciale che raggruppa tutte le funzioni elettroniche presenti nell’autocarro, ma anche nel telaio e nel motore.

Per quanto attiene alla cabina, il suo sviluppo è continuo e anch’essa è collaudata su banchi prova speciali. Grazie a un sistema di martinetti, è sottoposta a sollecitazioni estreme per testarne solidità, capacità d’assorbimento degli urti, comportamento su strada e in condizioni difficili, e longevità. Le prove nella galleria del vento consentono poi di ottimizzare l’aerodinamica per una miglior fluidità dei flussi d’aria a profitto delle economie di carburante.

Queste prove sui banchi rappresentano più di cinque milioni di ore sull’insieme degli elementi del veicolo: telai, cabine, motori, scatole del cambio e componenti elettronici. Sono testate tutte le funzioni e tutte le operazioni sono riprodotte migliaia di volte per controllare il buon funzionamento e l’affidabilità di ciascun componente.

In parallelo, gli autocarri circolano su strada, in condizioni reali, per verificare ogni funzione del veicolo come: consumo, comfort, tenuta di strada, rumore, vibrazioni, vita a bordo di giorno e di notte. In tutto, vengono misurate 32 funzioni per assicurare qualità,performance e affidabilità del prodotto anche in condizioni estreme. Le prove «gran freddo» si sono svolte durante tre inverni in Lapponia dove la temperatura scende regolarmente a -40°. Le prove «gran caldo» si sono svolte, invece, durante tre estati nella Spagna meridionale e nell’Oman dove la temperatura raggiunge regolarmente i 45° con picchi fino a 60° in pieno sole. «Durante queste prove, i nostri collaudatori testano l’insieme delle prestazioni dell’autocarro: il suo comportamento stradale, il suo avviamento dopo una notte di freddo intenso, la sua capacità a circolare su strade molto innevate o polverose e la vita a bordo – spiega Hours – i collaudatori vivono e dormono nel veicolo, testano l’isolamento della cabina, il funzionamento della climatizzazione, del riscaldamento, dello sbrinamento, l’accessibilità a bordo ed anche l’apertura del vano portautensili quando fa estremamente freddo! L’idea è quella di affrontare tutti i diversi tipi di situazioni con le quali il cliente potrebbe avere a che fare.»

Le prove motore

A Lione, Renault Trucks dispone di un centro di sviluppo e di prova motori in cui operano un migliaio di persone.