I veicoli attivi nel cava-cantiere e nella gestione rifiuti affrontano ogni giorno condizioni operative complesse (terreni irregolari, carichi pesanti, tratti misti tra asfalto e sterrato) che mettono a dura prova l’affidabilità dei mezzi e si rivelano particolarmente energivore.

E in un settore dove la marginalità si gioca spesso su dettagli non trascurabili (il carburante rappresenta circa il 30% dei costi di un’azienda di trasporti ), bisogna conquistare efficienza riducendo i consumi, allungando la durata delle componenti e ottimizzando i ciclo di utilizzo. Ed è proprio a queste esigenze che risponde la nuova gamma di pneumatici Michelin X Works 2.

Durata e robustezza in tante applicazioni

Arrivata sul mercato dal 1° giugno nella misura 315/80 R22.5, la nuova gamma sarà estesa a settembre alle misure 13R22.5 e 385/65 R22.5 HL. Sarà disponibile per assi sterzanti e motori, ed è destinata a coprire una vasta gamma di applicazioni, dai mezzi d’opera ai veicoli per la raccolta rifiuti , fino agli autocarri impiegati nell’edilizia.

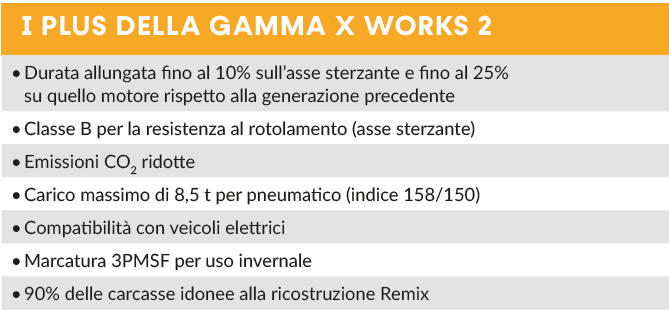

Il cuore del progetto Michelin X Works 2 è l’equilibrio tra robustezza, resa chilometrica e risparmio di carburante, senza compromettere sicurezza e prestazioni. Secondo la casa francese, rispetto alla generazione precedente, la durata aumenta fino al 10% sull’asse anteriore e fino al 25% su quello posteriore. Di conseguenza si allungano i cicli di sostituzione e si riducono i costi di gestione anche in contesti a usura accelerata da sterrati o contatti con materiali abrasivi.

Più efficienza, anche in ottica sostenibile

La X Works 2 è la prima gamma della sua categoria a ottenere la classe B per la resistenza al rotolamento sull’asse sterzante. Il che si traduce in un minor consumo di carburante e in una significativa riduzione delle emissioni di CO₂. In quest’ottica si inserisce un altro dato di rilievo: l’indice di carico della nuova gamma arriva a 158/150, con capacità massima di 8,5 ton per pneumatico in configurazione singola. Caratteristi ca che la rende compatibile anche con i veicoli elettrici.

Innovazione tecnologica, dalla carcassa alla mescola

Dietro questi risultati c’è il lavoro del centro di ricerca Michelin di Ladoux (Francia), che ha messo a punto varie tecnologie applicate alla struttura del pneumatico.

Tra queste:

• Powercoil, cavi in acciaio più leggeri e resistenti, in grado di migliorare la durabilità della carcassa e ridurre l’ossidazione

• Duracoil, zona rinforzata tra pneumatico e cerchio che utilizza fibre di nylon ad alta qualità per garanti re più stabilità in rotolamento

• Opticoil, architettura ottimizzata del tallone per limitare il consumo di materie prime e contribuire a ridurre le emissioni

• Carbion, mescola ottenuta con un innovati vo processo di compounding a stato liquido per aumentare resa chilometrica e resistenza al rotolamento.