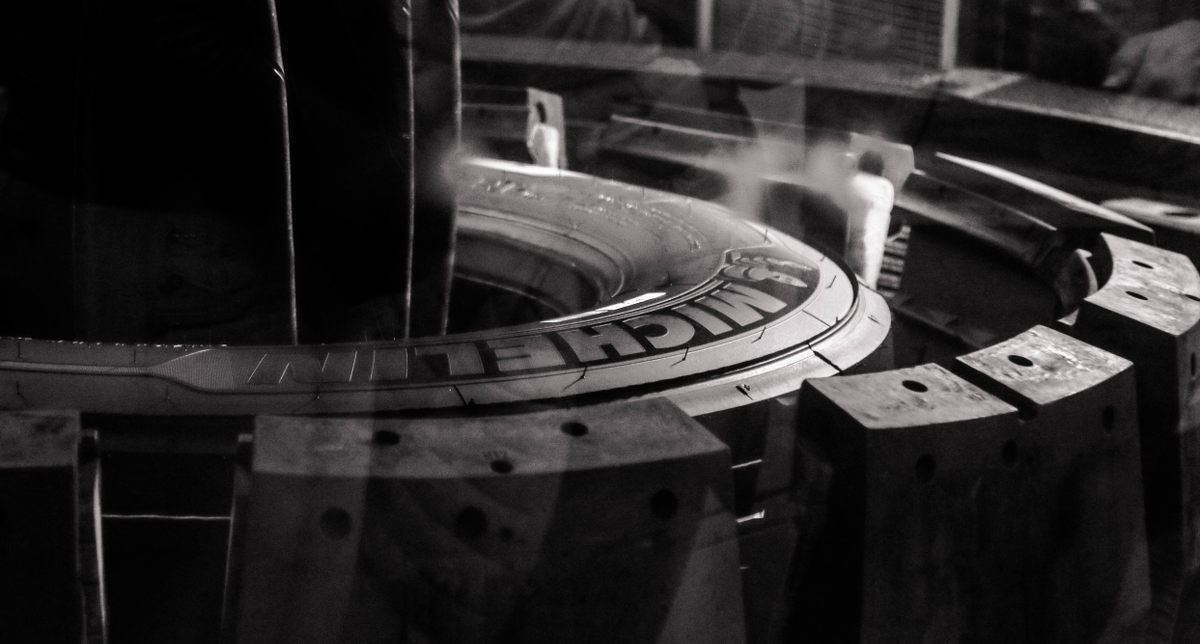

«Da grandi poteri derivano grandi responsabilità». È la frase con cui Spider Man esprime il peso morale che grava sulla sua coscienza di supereroe, ma in fondo sembra anche il retroterra che muove l’impegno ecologico di un’azienda del calibro di Michelin. In Italia o, per essere più precisi, in Piemonte, dove è presente dal lontano 1906, il costruttore francese di pneumatici dispone di ben tre impianti produttivi che generano ricavi per 1,6 miliardi di euro, ma quello di Spinetta Marengo (AL), dedicato alla produzione di pneumatici autocarro, con i suoi 920 addetti e una capacità produttiva di 1,1 milioni di gomme all’anno, è il più grande in questo segmento dell’intera penisola. Grandezza dimensionale giustificata dal fatto di essere un sito a forte vocazione all’esportazione, visto che il 90% della produzione va oltre frontiera e di questa percentuale ben il 40% scende da Alessandria al porto di Genova da dove si imbarca verso destinazioni extraeuropee. Ma anche grandezza dimensionale da cui deriva, appunto, altrettanta grandezza di investimenti finalizzata a ridimensionare il più possibile la propria impronta ambientale. Oggi, mettendo sul piatto 18 milioni di euro (di cui 6,5 in Ricerca e Sviluppo e 1,7 finanziati dalla Regione Piemonte), lo stabilimento alessandrino sta realizzando un impianto di coestrusione di battistrada complessi da cui far uscire, entro il 2021-2022, pneumatici di nuova generazione con ridotta resistenza al rotolamento e, quindi, con basso livello di consumi ed emissioni di CO2. In questo modo l’impianto di Spinetta fornirà il proprio contributo all’obiettivo della casa madre di tagliare del 20% entro il 2030 il consumo di energia per chilometro dei suoi pneumatici.

In più per contenere i consumi energetici sempre nello stesso sito è stato introdotto un sistema di monitoraggio, sviluppato dalla torinese Enerbrain, con cui è possibile intervenire in tempo reale per tenere costanti i livelli di temperatura e di umidità. E siccome il sistema funziona sarà esportato anche su altri siti.

I rifiuti, invece, sono valorizzati al 100% attraverso il recupero di materie prime da riutilizzare direttamente nelle diverse lavorazioni. Ma questo è soltanto l’ultimo degli investimenti in sostenibilità. Un altro, di ben 55 milioni di euro stanziati dal 2012, è servito a “ripulire” sia il prodotto che la macchina produttiva. Sul lato del prodotto, cioè, è stato funzionale per diminuire il peso degli pneumatici Michelin, a renderli utilizzabili più volte, grazie alla riscolpitura e alla ricostruzione, nell’arco di una vita e a fare in modo che, anche quando non sono più impiegabili come gomme, la materia prima con cui sono realizzati – proveniente per quasi il 30% da fonti rinnovabili – sia recuperata per utilizzi diversi (manti stradali, pavimentazioni, edilizia, ecc).

Sul lato produttivo, invece, è stato compiuto un autentico doppio salto carpiato, consistente nel riuscire a diminuire i costi di produzione del 25% esattamente nel momento in cui i volumi tendevano a raddoppiare fino ai livelli attuali.

Tale considerazione, che ha risvolti diretti sui bilanci, va chiarita: la sostenibilità, come si legge a chiare lettere nell’Agenda 2030 delle Nazioni Unite, non ha soltanto natura ambientale, ma deve essere tenuta in equilibrio anche acquisendo una dimensione economica e una sociale.

Quella economica, conquistata appunto con quella quadratura del cerchio per cui riducendo la spesa si produce di più, passa attraverso un’ottimizzazione costante dei processi, che attualmente procede con lo sviluppo del progetto digital twin, mirato a gestire la fabbrica in modo virtuale, con l’introduzione di carrelli automatici utili a movimentare vari materiali all’interno dei diversi reparti in completa sicurezza, con il ricorso a un’applicazione volta a ottimizzare le fasi di saldatura dei diversi strati degli pneumatici ed eliminando il ricorso a solventi. E più in generale trovando le modalità per rendere i cicli il più possibile flessibili, al punto da riuscire a dare vita ogni giorno a ben 37 diverse tipologie di prodotto, realizzate facendo ricorso a oltre 200 componenti. Un piccolo record, soprattutto se si tiene conto che, a fronte delle ultime iniezioni di automazione, presenti in modo significativo nella fase di preparazione e di rivestimento dei cerchietti in acciaio da inserire nell’anima dello pneumatico, le lavorazioni precedenti alla cottura richiedono necessariamente una lavorazione manuale, quasi certosina, da parte di tecnici specializzati.

NUMERI DELLO STABILIMENTO MICHELIN DI SPINETTA MARENGO

920 è il numero degli addetti

1,1 milioni è la capacità produttiva annua

90% è la percentuale di produzione indirizzata verso l’export

40% è la percentuale dell’export diretto fuori dall’Europa

37 sono le tipologie di prodotto che vengono realizzate ogni giorno

200 sono i componenti utilizzati per produrre un singolo pneumatico

30% è la componente di materiali da fonti rinnovabili utilizzata nella produzione di pneumatici

50% è la quota di dipendenti Michelin che è anche azionista della società

63.000 sono le ore di formazione impartite agli addetti del sito nel 2018

La sostenibilità sociale, invece, si ottiene lavorando sulle persone, rendendole più partecipi (oltre il 50% dei dipendenti sono anche azionisti), accrescendone la professionalità tramite formazione costante (63.000 ore nel 2018), creandone di nuove in ambiti in cui sono stati introdotti dei robot e contenendo la diversità di genere – un altro degli obiettivi dell’agenda 2030 – grazie a una crescita considerevole della percentuale di lavoratrici, facilitata negli ultimi anni proprio dall’introduzione di processi automatizzati.

È soltanto grazie a tutte queste azioni che il costruttore francese si sta instradando verso una sostenibilità a 360 gradi, definita dall’amministratore delegato di Michelin Italia, Simone Miatton, un processo di «miglioramento continuo, un progresso da conquistare tutti i giorni non soltanto lavorando all’interno dell’azienda, ma cercando di condividere lo stesso spirito anche con tutti coloro con cui abbiamo interazioni». E avere interazioni, secondo l’amministratore di Michelin Italia, significa «essere aperti al confronto, acquisire proposte e consigli, accettare critiche oppure, in maniera ancora più strutturata, disporre di un’antenna, come la Fondazione Michelin Sviluppo, che va a cercare aziende e start-up che abbiano delle idee e alle quali offrire un campo di test a grandezza reale quali i nostri stabilimenti. In più significa pensare ai prodotti del futuro, ma anche a tutte le persone che lavorano al nostro interno alle quali fornire tutto ciò che serve per aumentare la loro soddisfazione e la loro motivazione». Insomma, in una parola sola equivale ad avere un’idea di impresa, elaborata su un modello di sviluppo diverso da quello imperante fino a ieri e che ci ha lasciato in eredità un grande pianeta malato insieme alla grande responsabilità nel doverlo risanare.