Dal 2017 a oggi si è notato un cambio di paradigma per quanto riguarda i veicoli commerciali. La crescente consapevolezza dell’impatto delle emissioni di CO2 sul cambiamento climatico e la conseguente necessità di abbattere le emissioni diesel, insieme a una crescente maturità della tecnologia elettrica e a un migliore profilo di costo della stessa, ha portato alcuni proprietari di flotte e costruttori a considerare i veicoli elettrici come un’alternativa sempre più credibile.

Non ci si può nascondere, peraltro, che esistano ancora problemi che frenano questo processo. In particolare, il pezzo più critico appare quello dei pacchi batterie agli ioni di litio; il costo del pacco batteria, può rappresentare oltre il 50% del valore di un veicolo.

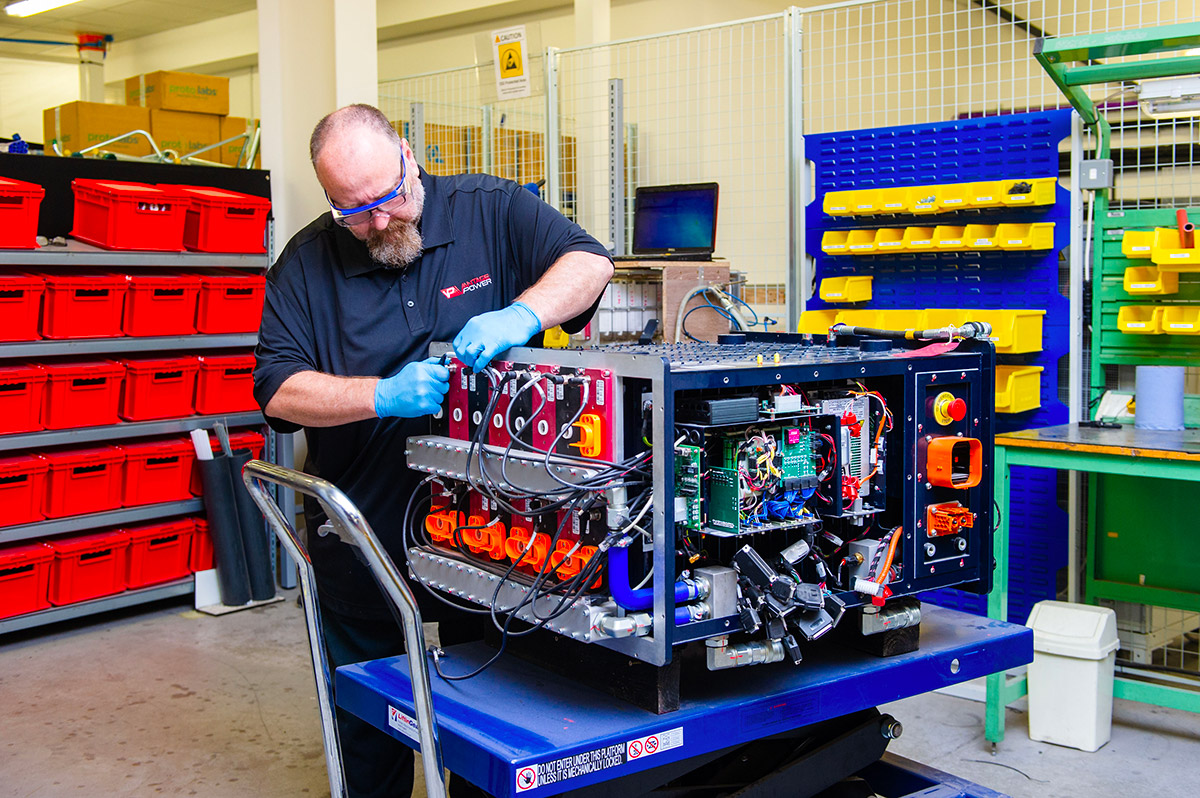

La questione è stata sviscerata da Alexander Schey, responsabile per l’elettrificazione di Allison Transmission, costruttore statunitense di trasmissioni automatiche e propulsioni ibride. Schey è anche AD e co-fondatore di Vantage Power, società inglese specializzata nello sviluppo di tecnologie di propulsione elettrica a batterie, integrazione nei veicoli e connettività, acquisita da Allison nell’aprile 2019.

«Il costo elevato del pacco batteria – spiega l’AD – è la somma del costo di celle e pacco stesso e della sua eventuale sostituzione. Per quanto riguarda le celle i prezzi si sono effettivamente abbassati. Quelle che più probabilmente alimenteranno i camion elettrici del futuro – a ioni di litio, ossido di manganese e cobalto (NMC) – hanno registrato nel periodo 2010-2018 una riduzione media annua del prezzo del 20,5%, passando da 1.160 dollari/kWh a 176 dollari/kWh».

«Tuttavia il problema – continua Schey – è che le aziende automobilistiche prevedono di acquistare la maggior parte della produzione di celle nei prossimi anni. Quindi rimarrà poco volume utilizzabile per il mercato dei veicoli commerciali più piccoli e le celle disponibili diventeranno di conseguenza più costose». Altra preoccupazione riguarda la sicurezza dell’approvvigionamento di cobalto, elemento critico per la produzione di celle agli ioni di litio.

Se, quindi, i volumi di produzione stanno aumentando a ritmi impressionanti e un esercito di ingegneri in tutto il mondo sta lavorando per ridurre il contenuto di cobalto nelle celle, il costo continuerà comunque a essere un fattore critico per alcuni anni a venire.

«Le celle rappresentano tipicamente il 50-75% del costo del pacco batteria – afferma ancora Schey – È però necessaria un’ampia gamma di componenti aggiuntivi per alloggiarle, collegarle, controllarle e gestirle termicamente. È importante notare che non esiste un approccio unico per questo, in particolare nello spazio dell’e-truck, dove i veicoli operano in una varietà estremamente ampia di climi e cicli di lavoro».

Ed è appunto nella gestione termica del pacco batterie l’area in cui Allison, attraverso l’acquisizione di Vantage Power, ha investito molto in questi ultimi anni. In un pacco batteria, infatti, ci possono essere fino a 10.000 singole celle, che devono essere tutte riscaldate o raffreddate alla stessa temperatura all’interno della fascia termica ottimale di 20-30°C. Ma un autocarro elettrico può funzionare a temperature che variano considerevolmente da questo range. Allison ha così messo a punto una serie di innovazioni che utilizzano il raffreddamento evaporativo in combinazione con un “effetto sifone” esclusivo per ottenere le proprietà termiche necessarie, limitando al contempo i costi.

Infine la durata della batteria è un fattore chiave per il costo totale di proprietà (TCO). La capacità o la quantità di energia che una batteria può immagazzinare diminuisce nel tempo, in base all’intensità di utilizzo e alle condizioni in cui si opera. È generalmente accettato che un pacco batteria abbia raggiunto la fine della sua vita utile, una volta che la capacità raggiunge l’80% del valore iniziale.

«In un veicolo con un funzionamento relativamente leggero – precisa però Schey – questo livello di capacità potrebbe non essere mai raggiunto e il mezzo avrà così bisogno di un solo pacco batterie. Invece, in applicazioni più impegnative, potrebbe essere necessario installare un nuovo pacco batteria dopo circa 7 anni di funzionamento, aumentando notevolmente il TCO del veicolo. Ciò significa che la comprensione e la pianificazione del modo in cui il veicolo verrà utilizzato e la corretta specificazione delle dimensioni del pacco batteria diventa fondamentale per controllare il TCO. In altri termini, una delle principali aree di sviluppo del settore riguarda le tecnologie per aumentare la flessibilità e modularità dei pacchi batteria e consentire agli operatori di specificare pacchi di diversa capacità energetica, in base alle loro necessità».

Altri fattori critici nel processo di elettrificazione dei veicoli commerciali saranno anche le infrastrutture di ricarica, la manutenzione dei veicoli e i profili operativi.